Addition ou soustraction de matière ?

Les produits EOCEAN sont fabriqués essentiellement de façon automatisée ce qui permet la production de petites séries de façon rapide et autonome. Deux techniques sont utilisées: l'impression 3D et l'usinage via une machine à commande numérique.

De l'ordinateur à l'usinage

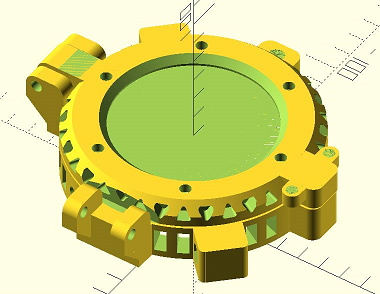

L'avantage de ces deux techniques est quelles sont à la fois complémentaires avec chacune des forces et des faiblesses. Le parcours initial dans la naissance d'un produit est le même: la pièce est dessinée en 3D à partir de dimensions définies ou mesurées (au pied à coulisse numérique !) .

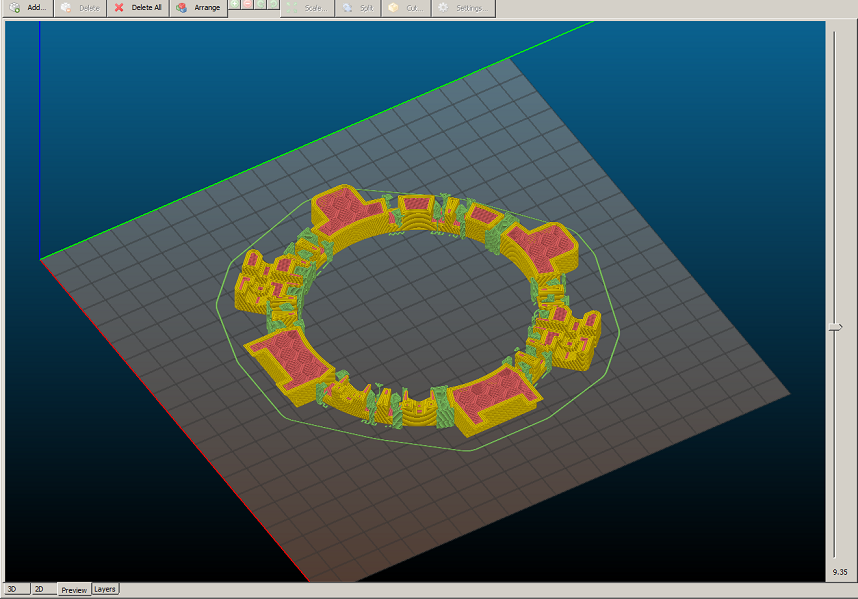

Le produit est ensuite séparé en différentes pièces. Chaque pièce est transformée via un autre logiciel dans un langage que les machines qui vont fabriquer la pièce vont comprendre. Le chemin de découpe de la matière ou d'impression est crée à ce moment là et les machines vont le suivre. Selon les propriétés attendues, la pièce sera crée avec la technologie la plus adaptée.

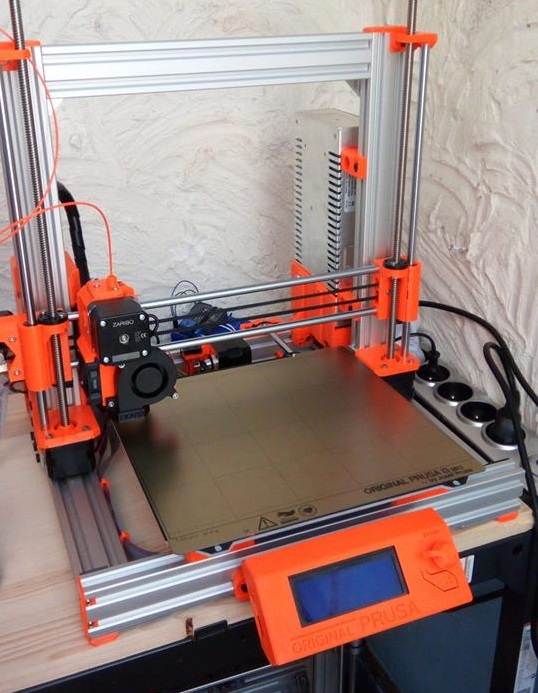

A propos de l'impression 3D

L'impression 3D fait régulièrement le buzz pour diverses raisons car cette technologie fascine. Cette technique remonte déjà au début des années 2000 et depuis 2010, elle a pris un essor avec l'apparition de matériaux et imprimantes grand public. Les logiciels se sont simplifiés mais quant à dire que c'est un outil grand public, on est encore loin d'avoir ce type d'appareil dans chaque maison où il suffirait de télécharger un modèle pour remplacer une pièce défectueuse. Cela reste un produit pour passionnés et bidouilleurs.

L'imprimante 3D produit des objets par addition de matière. Du filament plastique est chauffé à haute température et sort d'une buse qui se déplace à l'horizontale. Le plastique se colle par fusion aux couches précédentes. Dès qu'une couche est complète, la buse s'élève de quelques dixièmes de millimètre et dépose la couche suivante. L'avantage de cette technique est que finalement peu de matière est utilisée, il n'y a pas de déchet. De fait les coûts de production et pour l'environnement sont bas. L'inconvénient est que les pièces ont une résistance mécanique plus faible dans le plan parallèle aux couches alors qu'elle est similaire à une pièce moulée dans le plan perpendiculaire. Le design des produits sous contraintes mécaniques tient compte de cette limitation.

E-OCEAN dispose de plusieurs imprimantes 3D permettant un choix large de couleurs, matériaux (rigides, flexibles) et de traiter les commandes rapidement.

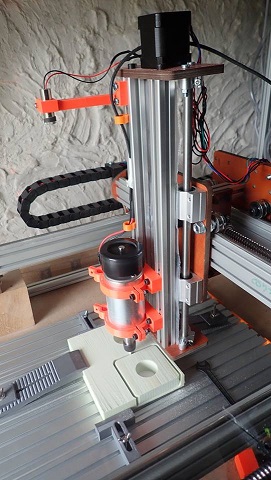

A propos de la découpe par machine à commande numérique

Cette technique date des années 1940. Une fraise se déplace à l'horizontale comme la buse de l'imprimante 3D et découpe une plaque de matière. Une fois une couche découpée, la buse s'enfonce de quelques dixièmes de millimètre et découpe la couche suivante. L'avantage de cette technique est la solidité des pièces puisqu'un bloc homogène de matière est en quelque sorte taillé par la machine. L'inconvénient c'est que la matière enlevée du bloc est inutilisable et induit donc un coût plus élevé par l'achat de la matière première et génère des déchets. Un autre aspect est que la fraise, contrairement à l'imprimante 3D n'est pas capable de créer des trous horizontaux sans un surcoût matériel important.

EOCEAN dispose d'une mini découpeuse (A3) avec une fraise capable d'usiner dans le bois, la mousse dense qui sert de matière première pour la gamme de flotteurs, l'aluminium et l'acétal, un plastique ayant une résistance très forte.